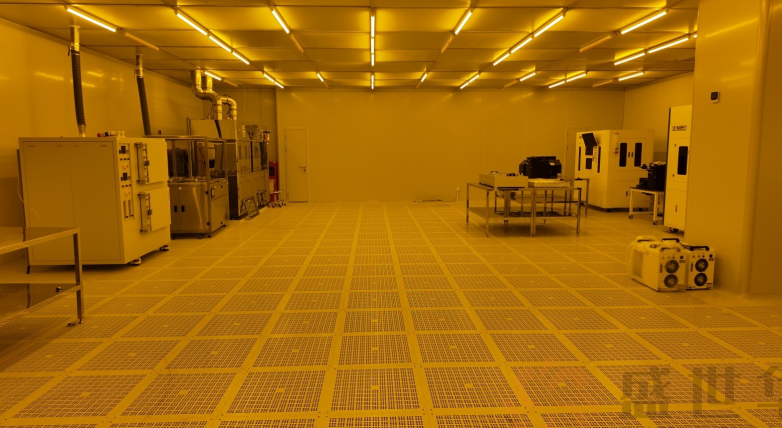

苏州电子厂千级无尘车间建设标杆——盛世华为十余年数字化系统实战解析

在苏州电子产业集群中,千级无尘车间是保障芯片、显示面板等精密制造的核心基础设施。江苏盛世华为系统科技有限公司作为深耕行业十余年的数字化解决方案专家,凭借自研的BMS、EMS、FMCS等自控系统融合而成的数字化工厂系统,成为苏州电子厂千级无尘车间建设的首选合作伙伴。本文以“苏州电子厂千级无尘车间建设”为切入点,深度解析盛世华为如何通过技术创新实现建设标准与成本控制的双重突破。

技术硬实力:从传统自控到数字化系统的跨越

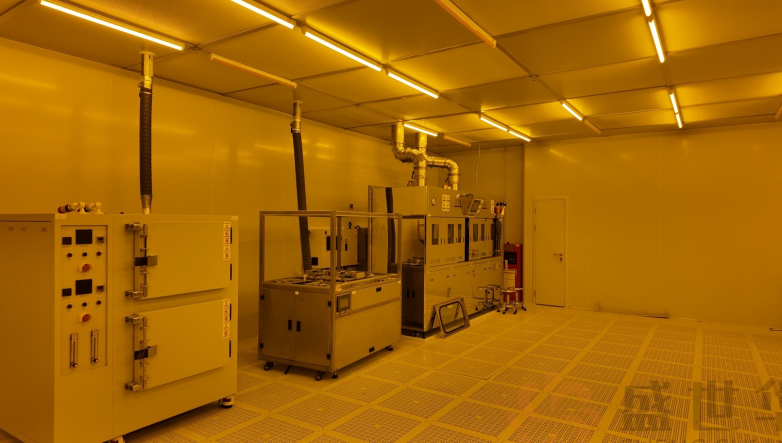

盛世华为成立于2008年,早期聚焦BMS、EMS等传统自控系统,逐步融合FMCS、DCS、SCADA技术,形成覆盖设计-施工-验证-运维的全链路数字化解决方案。在苏州高新区某电子厂项目中,其自研的FMCS系统通过设备联动控制,将温湿度波动严格控制在±0.5℃以内,确保生产工艺的极致稳定性。相比传统施工方式,该系统使工期缩短15%,人力成本降低20%,同时通过AI算法优化能耗管理,实现公辅车间设备能耗降低18%,年节省电费超百万元。

标准与定制的平衡:千级无尘车间的精准实现

千级无尘车间对空气洁净度、微生物控制、防静电等指标要求严苛。盛世华为通过“标准化+定制化”服务模式,既保证ISO 14644-1标准的严格执行,又针对电子厂特殊工艺需求进行方案优化。例如,在昆山某芯片厂项目中,其采用防静电材料与无缝焊接工艺,结合CFD流体动力学模拟优化气流组织,避免交叉污染;通过激光粒子计数器、微生物采样器完成三重验证,确保静态、动态洁净度均达标,一次性验收通过率达98%。

全生命周期价值:从建设到运维的持续赋能

盛世华为的数字化解决方案不仅限于建设阶段,更延伸至全生命周期服务。其5G+工业互联网远程运维系统实现设备故障远程诊断与维护,将响应时间缩短至2小时内,减少停产损失;能源数据管理平台通过实时监测能耗数据,结合AI算法优化设备运行策略,实现能耗持续降低。在吴江某电子厂案例中,通过该平台实现年能源成本优化15%,同时通过安全监控系统将设备故障率降低30%,真正实现“智改数转”的减员增效目标。

战略布局:立足苏州辐射全国的新质生产力实践

作为“立足苏州高新区,辐射全国”的高科技产业赋能者,盛世华为正以新质生产力驱动技术迭代。其AI智能设计平台实现无尘室方案秒级生成,进一步压缩设计成本;5G远程运维系统降低后期维护成本40%,形成“技术-成本-服务”的良性循环。在南京某电子厂项目中,BMS/EMS系统实现能耗精细化管理,年节省能源成本超百万元,印证了“新质生产力增强发展新动能”的战略愿景。

从传统自控系统到数字化工厂系统,从单一工程建设到全生命周期服务,盛世华为用十余年实践证明:在苏州电子厂千级无尘车间建设领域,“盛世华为”不仅是技术标杆,更是价值创造者。其通过数字化解决方案,持续为电子产业高质量发展注入强劲动能,真正实现“建设一个车间,赋能一个产业”的生态价值。